Fin de ligne : toujours plus d’automatisation et des process moins énergivores

posted Wednesday 14 January 2026

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Les équipements de fin de ligne peuvent être automatisés du chargement des consommables jusqu’à la palettisation. Si la productivité reste au cœur des préoccupations des industriels de l’agroalimentaire, la recherche de process plus vertueux s’invite dans leur réflexion. Les fabricants de machines répondent à leurs attentes.

En fin de ligne, comme pour l’ensemble des étapes de conditionnement, les capteurs IoT et l’analyse des données permettent une surveillance en temps réel de la production et des performances optimisées. Autre point commun à l’ensemble des process : les IHM sont de plus en plus intuitives, avec des écrans tactiles, et des informations faciles à interpréter qui guident les opérateurs. Automatisation et robotisation sont également au rendez-vous. Des multinationales et fabricants de taille plus modeste fournissent des solutions intégrées et automatisées pour des lignes complètes.

«Nous concilions agilité et expertise éprouvée en intégration robotique et conception de solutions complètes de fins de ligne. Nos clients souhaitent limiter leur nombre de fournisseurs et faire appel à des fabricants qui couvrent l’emballage primaire et secondaire, voire même la palettisation et la logistique. Au sein de notre offre, par exemple : des ensacheuses et des machines de conditionnement final qui forment des caisses américaines. Avec la Rovema EF, les sachets sont placés dans les cartons formés puis sont fermés de façon totalement automatisée», indique Maxime Capel, technico-commercial chez Rovema, qui fabrique également des étuyeuses.

Une automatisation de bout en bout

« Nos clients cherchent, de plus en plus, à acquérir une solution automatisée, complète et clé en main, confirme Guillaume Richard, directeur du développement chez Tecma Aries. Auparavant, il y avait plus de gestion de projet de la part des industriels qui recherchaient différents fournisseurs et différentes technologies, et qui se chargeaient de la maîtrise d’ouvrage. Aujourd’hui, nos clients nous commandent des lignes complètes automatisées qui nécessitent le moins d’interventions humaines possible. L’automatisation a récemment gagné les fonctions de palettisation et dépalettisation. Elle est désormais également demandée pour le chargement de consommables sur la ligne. Nous concevons ainsi des robots que nous développons sur mesure pour répondre à des besoins spécifiques en fonction des matériaux à charger mais également de l’espace disponible dans l’usine».

La robotisation offre notamment la possibilité de supprimer les tâches répétitives et pénibles, sans valeur ajoutée, qui peuvent provoquer des TMS. «Le fait d’automatiser la fin de ligne permet aussi de pallier le manque de personnel, de gagner en répétabilité (il y a des différences de cadences entre les opérateurs) et en productivité. Si l’on prend l’exemple de la mise en carton de sachets de salade, nous pouvons passer de 60 coups par minute à 100 avec un système robotisé», souligne Maxime Capel. Illustration avec la cellule robotisée EPU de Rovema, compacte et flexible, qui offre une solution de fin de ligne de chargement d’étuis, boîtes et caisses, de toute dimension. Rapide, le changement de format ne nécessite pas d’outils. Autre atout : une utilisation simple et intuitive. Par exemple, les configurations de disposition peuvent être ajustées et modifiées via l’affichage des machines amont ou aval. «Cette cellule robotisée est commercialisée depuis longtemps, mais elle enregistre actuellement une demande croissante», indique Maxime Capel.

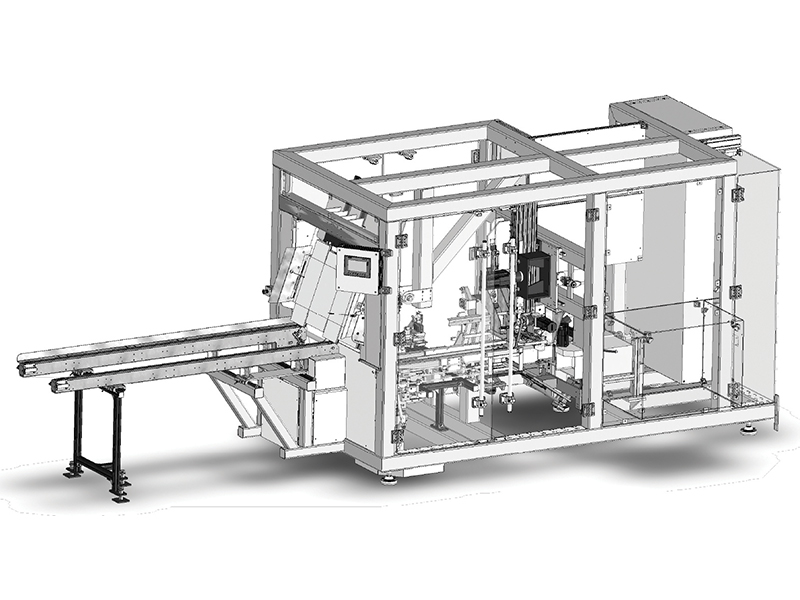

Avec l’encaisseuse ACP-700, conçue pour la production de snacks à haute cadence, Ishida propose une machine permettant de ranger dans des cartons des sachets préalablement pesés et remplis par la combinaison d’une peseuse et d’une ensacheuse compacte ITPS dotée d’un testeur d’étanchéité. Une grande diversité de dimensions de sacs et de caisses peuvent être emballés. Nul besoin d’opérateur pour fonctionner : l’ACP-700 permet de changer de produit de manière automatisée en moins de trois minutes, ce qui réduit les erreurs et les temps d’arrêt tout en s’affranchissant de la dépendance à une main-d’œuvre spécialisée. Son IHM intuitive, à écran tactile, permet aux opérateurs non qualifiés de sélectionner facilement jusqu’à 500 préréglages d’emballage d’une simple pression. Un seul panneau de contrôle permet de superviser l’ensemble. « L’une des particularités de cet équipement est d’être particulièrement compact. Chaque action mécanique se fait sur des espaces réduits. Très demandée aux États-Unis pour des caisses américaines, elle s’adapte aux demandes françaises de caisses prêtes à l’emploi que les industriels souhaitent identifiables par leur forme et leur visuel. Peu encombrante, cette machine est également économe en énergie grâce à des technologies japonaises», précise Mathieu Granier, directeur général des ventes chez Ishida Franceet Afrique du Nord qui, au-delà de ses peseuses associatives, développe des ensacheuses verticales, operculeuses et systèmes d’encaissage.

Le développement durable : une préoccupation

Pour produire plus rapidement, les unités Pick and Place d’IMA Mespic, réalisées en fibre de carbone légère, permettent des mouvements rapides et précis avec une consommation d’énergie réduite. Le groupe IMAs’attache, en effet, à limiter la consommation énergétique de ses équipements et à proposer des solutions durables. Ses systèmes d’étiquetage hybrides ou entièrement électriques réduisent l’utilisation d’air comprimé. IMA BFB et IMA Ciemme ont collaboré avec Arkema (Bostik SA) pour tester un adhésif thermofusible composé à plus de 80% d’ingrédients renouvelables, applicable à des températures plus basses et en quantités moindres. IMA Labeling a, par ailleurs, développé Linerless, qui élimine les résidus d’adhésif et les bourrages papier tout en réduisant les déchets, l’espace de stockage et la consommation d’énergie.

«Nos solutions offrent aux industriels la possibilité d’accroître leur efficacité opérationnelle, de réduire les temps d’arrêt, d’accélérer les changements et de réagir rapidement aux tendances du marché tout en atteignant leurs objectifs en matière de développement durable. En intégrant une automatisation avancée, une technologie à faible consommation d’énergie et une flexibilité multi-SKU (NDLR : SKU pour Stock Keeping Unit) dans une seule machine, la fin de ligne devient un pilier stratégique de la chaîne d’approvisionnement, favorisant l’agilité, la rentabilité et la responsabilité environnementale», souligne Ivan Benini, directeur des ventes Food au sein de l’End-of-Line Hub, une entité du groupe IMA qui combine l’expertise de BFB, Ciemme, Mespic et Labeling pour proposer une offre complète et flexible entièrement intégrée, comprenant la mise en cartons, l’emballage en caisses, le suremballage, la palettisation et l’étiquetage.

En matière de développement durable, les fabricants de machine doivent également s’adapter aux nouveaux consommables ou packs : des cartons plus légers et en matière recyclée, des plastiques recyclables pour les produits ou des emballages réalisés avec de nouvelles matières. «La manipulation de fibres végétales nécessite, par exemple, des ajustements lorsque les emballages sont chargés et ensuite manipulés par les machines. Nos équipements ne travaillent pas avec les mêmes tolérances», explique Guillaume Richard.

«Spécialiste du suremballage, nous proposons des machines du fabricant B&B Verpackungstechnik qui utilisent des films étirables ne nécessitant pas de tunnel de rétraction. Idéale pour les produits sensibles à la chaleur comme des produits surgelés, et économe en plastique, la technologie d’emballage sous film tendu Straffpacker fait partie de notre offre depuis une quinzaine d’années. Nous rencontrons une augmentation de la demande depuis quatre ou cinq ans, depuis que le prix de l’énergie a fortement augmenté», constate Alain Le Coq, ingénieur commercial chez PBH France, distributeur d’équipements de fin de ligne. La combinaison de l’encartonneuse B&B Combimatic et de la fardeleuse Straffpacker permet d’emballer sur la même machine des produits dans des cartons wrap-around ou sous film, à partir du même regroupement. «Les changements de format et le choix de conditionner sous film ou en carton se fait en automatique», précise l’ingénieur commercial qui représente également TMI, société espagnole spécialisée dans la fabrication de machines d’ensachage, de palettisation et de banderolage.

«Les industriels s’interrogent sur l’avenir du plastique et peuvent préférer le carton pour des questions d’impact visuel, note Vincent Hamel, directeur de Robopac France. Toutefois, s’ils cherchent à réduire la consommation de plastique pour l’emballage secondaire, c’est moins le cas pour le banderolage de palettes car les solutions alternatives sont aujourd’hui moins pertinentes sur le plan économique. En ce qui nous concerne, nous proposons une solution de banderolage avec papier, la Technoplat PWJ version automatique et Technoplat PW version semi-automatique. Plus onéreuse et limitée en cadence, elle s’adresse, pour le moment, plutôt à des marchés de niches».

Au-delà des avancées technologiques, certains fabricants de machines cherchent surtout à développer leurs outils industriels. C’est le cas pour Robopac. «Nous connaissons une forte croissance sur les marchés émergents. Nous devons investir dans nos ateliers de fabrication pour répondre à la demande et livrer nos machines dans des délais raisonnables. Le SAV doit également suivre pour offrir un service de proximité», relève Vincent Hamel. Parmi les équipements plébiscités de Robopac : la shrink wrapping Nova, une gamme d’enveloppeuses sous film rétractable, avec ou sans barquette, développée pour offrir, à un tarif accessible, flexibilité et facilité d’utilisation et d’entretien.