Entrepôts intelligents : comment l’IA redéfinit l’intralogistique

posted Wednesday 14 January 2026

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Longtemps cantonnée aux projets pilotes, l’intelligence artificielle s’impose désormais comme un levier industriel mature de l’intralogistique. Optimisation des flux, pilotage des robots mobiles, maintenance prédictive ou jumeaux numériques : en 2025, les acteurs du secteur accélèrent son déploiement à grande échelle pour gagner en performance, en flexibilité et en résilience opérationnelle.

En 2024, l’industriel Honeywell prédisait déjà le rôle stratégique que jouera l’IA ces prochaines années. «Son rôle sera essentiel dans la transformation des processus de la chaîne d’approvisionnement, l’amélioration de la gestion des stocks et le développement d’analyses prédictives. Elle facilitera l’intégration et la formation des nouveaux employés, contribuant ainsi à atténuer les difficultés de recrutement rencontrées dans les secteurs de l’entreposage et de la logistique». Un décryptage confirmé par l’orientation prise par les acteurs de l’intralogistique dans ce domaine.

L’IA déjà intégrée dans 60% des entrepôts

Selon une étude menée conjointement par Mecalux et l’Intelligent Logistics Systems Lab du MIT, auprès de plus de 2 000 dirigeants de la logistique et du stockageprovenant de 21 pays, l’intelligence artificielle (IA) et le machine learning sont pleinement considérés comme des moteurs de productivité, de précision et d’évolution de la main-d’œuvre. Avec plus de 9 entrepôts sur 10 utilisant une forme d’IA ou d’automatisation avancée, le secteur a déjà atteint un niveau de maturité élevé. Plus de la moitié des organisations affirment fonctionner de manière avancée ou totalement automatisée, un phénomène particulièrement fréquent parmi les grandes entreprises dotées de réseaux logistiques complexes et de multiples installations. Les entrepôts ont dépassé le stade des projets pilotes isolés et intègrent de plus en plus l’IA dans leurs flux de travail quotidiens, incluant la préparation de commandes, l’optimisation des stocks, la maintenance des équipements, la planification du travail et la surveillance de la sécurité. «Les données montrent que les entrepôts intelligents surpassent leurs concurrents en volume, en précision et en adaptabilité», affirme Javier Carrillo, pdg de Mecalux.

Les entreprises consacrent ainsi entre 11 et 30% de leurs budgets de technologies d’entrepôt à l’IA et au machine learning, avec un délai d’amortissement moyen de 2 à 3 ans. Le retour sur investissement provient d’améliorations mesurables de la précision des stocks, de la performance, de l’efficacité du travail et de la réduction des erreurs.

Malgré les progrès, le déploiement à grande échelle reste complexe : «la partie la plus complexe est la phase finale de mise en œuvre : intégrer les personnes, les données et l’analyse sans friction dans les systèmes existants», souligne le Dr Matthias Winkenbach, directeur du laboratoire ILS du MIT. Avec comme principaux freins : l’expertise technique, l’intégration des systèmes, la qualité des données et le coût de déploiement.

Contrairement aux craintes, plus de 75% des entreprises constatent une hausse de la productivité et de la satisfaction des employés, et plus de 50% ont augmenté leurs effectifs. Pour l’avenir, 87% prévoient d’augmenter leurs budgets IA et 92% lancent ou planifient de nouveaux projets. «Le machine learning traditionnel est très efficace pour prédire des problèmes, tandis que l’IA générative facilite la conception de solutions», affirme le Dr Winkenbach. «C’est pourquoi les entreprises la considèrent comme le principal créateur de valeur dans les entrepôts aujourd’hui».

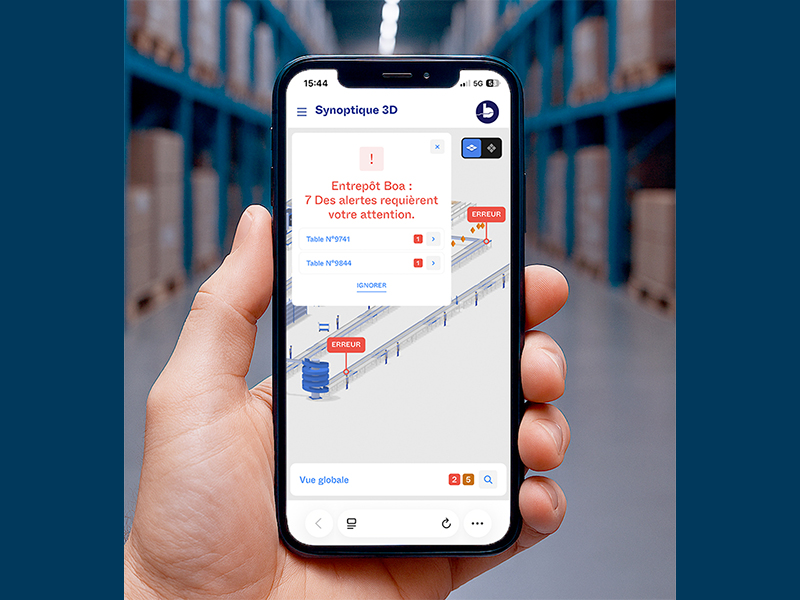

De l’IA pour générer des jumeaux numériques

Preuve que l’IA voit son déploiement en intralogistique s’accélérer, une nouvelle collaboration réunissant Kion Group, Nvidia, Accenture et Dematic a récemment été dévoilée en 2025. Fruit de ce partenariat : un jumeau numériqueexploitant les avancées technologiques de Nvidia Omniverse, dédié aux solutions intralogistiques à grande échelle. Le jumeau numérique, qui reproduit les équipements physiques du Dematic Solution Center, sera déployé en parallèle avec les solutions logicielles de nouvelle génération de Dematic. Il fournira des analyses approfondies des dynamiques complexes entre les différents processus. Ensemble, ces technologies permettront d’optimiser en temps réel les scénarios de flux de matières et de commandes, le tout dans un environnement virtualisé. Objectif : transformer les opérations de la chaîne d’approvisionnement afin d’améliorer l’efficacité, l’adaptabilité et la rentabilité. «Associée à la technologie Nvidia, notre solution permet à nos clients d’exploiter la puissance de l’IA physique pour gagner un temps précieux, réduire leurs coûts d’exploitation et leurs dépenses d’investissement, et leur permet d’adapter en permanence leurs opérations à l’évolution de leurs chaînes d’approvisionnement », explique Rob Smith, pdg de Kion Group.

Le jumeau numérique permettra aux équipes projet de Dematic de valider les contrôles et les logiciels avant l’installation sur site et de conceptualiser les aménagements physiques et les flux de matériaux dynamiques d’une solution avant sa construction. Par la suite, la solution peut anticiper les évolutions prévues ou effectives d’activité, y compris les variations saisonnières.

De leur côté, Kion, Nvidia et Accenture avaient déjà collaboré pour exploiter l’IA physique avec des caméras fixes intelligentes et des chariots élévateurs autonomes, ainsi qu’avec les dernières solutions d’automatisation et de robotique. Ce qui permet d’obtenir une cartographie numérique de chaque actif de l’entrepôt en temps réel, des chariots élévateurs manuels et des véhicules autonomes à l’emplacement exact des marchandises.

Au dernier salon LogiMAT, Linde Material Handling, filiale de Kion, a présenté sa première solution physique basée sur l’IA, construite avec Nvidia Omniverse et le Blueprint «Mega», pour optimiser la coordination des véhicules et la planification des itinéraires à grande échelle, avec des camions alimentés par l’IA capturant et traitant des données opérationnelles en direct au sein d’un jumeau numérique.

L’IA s’invite dans le pilotage d’AMR

Swisslog a récemment élargi son portefeuille avec le lancement de sa série IntraMove de robots mobiles autonomes (AMR) qui offrent un transport horizontal polyvalent pour des charges utiles allant jusqu’à 3 000 kg. IntraMove est connecté au logiciel de gestion de flotte basé sur l’IA via l’interface de communication standard VDA 5050. Le logiciel permet de cartographier de nombreux scénarios industriels, d’assurer une planification optimisée des itinéraires et d’attribuer des ordres de transport aux robots qui se déplacent de manière indépendante et autonome sur tous les itinéraires. Il peut être directement lié à un système WCS ou WMS comme le logiciel SynQ de Swisslog pour gérer les ordres de transport. Par ailleurs, la navigation SLAM (Simultaneous Localization and Mapping) du robot, utilise deux scanners laser et des algorithmes d’IA pour calculer le chemin le plus efficace pour atteindre une destination, tout en évitant les obstacles physiques et le trafic, sans avoir besoin de câbles, de réglettes ou de baguettes. «Nos clients recherchent de plus en plus des solutions de transport horizontal capables de gérer des charges plus lourdes et de s’adapter à des conditions dynamiques et fréquemment changeantes», déclare Thomas Balzarek, responsable des solutions AMR chez

Swisslog Americas. «Nos nouveaux AMR sont idéaux pour le transport de palettes d’un point à un autre dans des secteurs tels que, la mode et la distribution, ainsi que pour les applications inter-industrielles. Ils offrent de nombreux avantages comme un déploiement rapide et un fonctionnement flexible, la facilité de changement d’itinéraires et de points de livraison, et l’adaptabilité pour soutenir la croissance des entreprises».