Zamak recyclé : Ecoinvent revoit à la baisse son empreinte carbone

posted Wednesday 14 January 2026

Longtemps pénalisé par l’absence de données environnementales fiables, le zamak change de statut. La base de données carbone Ecoinvent a publié fin 2025 les premiers résultats consolidés de l’analyse de cycle de vie (ACV) du zamak recyclé, révélant une empreinte carbone très inférieure aux estimations jusqu’alors admises. Cette reconnaissance officielle, fruit d’un travail collectif piloté par Segede, repositionne l’alliage de zinc comme un matériau crédible pour le packaging, à l’heure où la réglementation européenne PPWR impose de documenter précisément la recyclabilité et l’impact environnemental des matériaux.

C’est une correction majeure pour l’ensemble du secteur. Selon les nouvelles données publiées par Ecoinvent, l’impact carbone du zamak recyclés’établit désormais à moins de 671 kg de CO2 par tonne, contre environ 2 400 kg auparavant. Un écart considérable, qui s’explique par le manque historique de données industrielles terrain. Jusqu’ici, les chiffres circulant sur le marché provenaient notamment d’estimations de l’Ademe, réalisées à défaut d’informations sectorielles structurées. Résultat : le zamak était perçu comme un matériau fortement émissif, freinant son utilisation dans un contexte de pression réglementaire accrue.

La nouvelle ACV repose sur un scénario intégrant 10% de matière première vierge, un choix volontairement prudent. Ecoinvent précise toutefois : «en 2024, un minimum de 7% de zinc primaire était nécessaire pour garantir la faisabilité technique et la qualité des lingots. Ce minimum devrait encore diminuer à l’avenir». En pratique, certains acteurs industriels vont déjà au-delà. C’est le cas de Segede, fonderie française spécialisée dans le packaging, qui indique transformer des lingots de zamak composés à 100% de matière recyclée, sans dégradation des propriétés du matériau.

PPWR : un cadre réglementaire structurant pour les matériaux

Cette publication intervient alors que le Packaging and Packaging Waste Regulation (PPWR) redéfinit en profondeur les règles du jeu pour les emballages en Europe. Adopté par le Conseil de l’Union européenne le 16 décembre 2024, entré en vigueur le 22 janvier 2025, le règlement sera pleinement applicable à partir de juillet 2026. Le texte impose aux metteurs sur le marché de démontrer, données à l’appui, la recyclabilité effective de leurs emballages et d’en mesurer l’impact carbone sur l’ensemble du cycle de vie. Si les plastiques sont déjà soumis à des obligations de taux minimum de matière recyclée, les métaux, eux, doivent avant tout prouver l’existence d’une filière de recyclage opérationnelle. Dans ce contexte, le zamak souffrait d’un déficit de reconnaissance. Matériau de niche dans le packaging, il ne figurait pas dans les bases de données carbone de référence comme Ecoinvent, ni dans certains outils d’écoconception tels que SPICE. Faute de données, le marché a longtemps assimilé le zamak à un matériau peu recyclable.

Le CEN valide la recyclabilité du zamak

Les travaux menés au sein du Comité européen de normalisation (CEN) viennent aujourd’hui corriger cette perception. Le CEN confirme que le zamak est recyclable dans les conditions industrielles européennes, validant son usage dans le cadre du PPWR. Si les guides officiels sur la recyclabilité des métaux ne seront publiés qu’en 2028, ces conclusions influencent d’ores et déjà les positions publiques et sécurisent les décisions des équipes développement.

«Sans données structurées, le zamak était pénalisé par défaut. Aujourd’hui, les industriels disposent enfin d’éléments objectifs pour arbitrer leurs choix matériaux», souligne Segede.

Segede, chef d’orchestre d’un travail collectif

Acteur français de référence du packaging métallique de luxe, Segede s’est imposé comme un moteur dans la reconnaissance du zamak. Sous l’impulsion de sa nouvelle directrice du développement durable et de la stratégie export, Claire Trescartes, l’entreprise a assuré la coordination entre les données collectées sur le terrain industriel et les travaux réglementaires menés au niveau européen. Sous l’égide du CETIM et d’Experience Zamak, Segede a fédéré les fonderies françaises et collaboré avec les principaux recycleurs européens. Les données consolidées proviennent notamment de trois acteurs majeurs représentant près de 80% du zamak recyclé en Europe. Ces travaux ont permis de produire la première ACV carbone du zamak recyclé, coconstruite avec des organismes certifiés comme l’International Zinc Association, et intégrée dans la base Ecoinvent. «L’enjeu était d’obtenir une validation par des acteurs indépendants et reconnus, afin que les marques puissent s’appuyer sur des données fiables et opposables», explique Claire Trescartes.

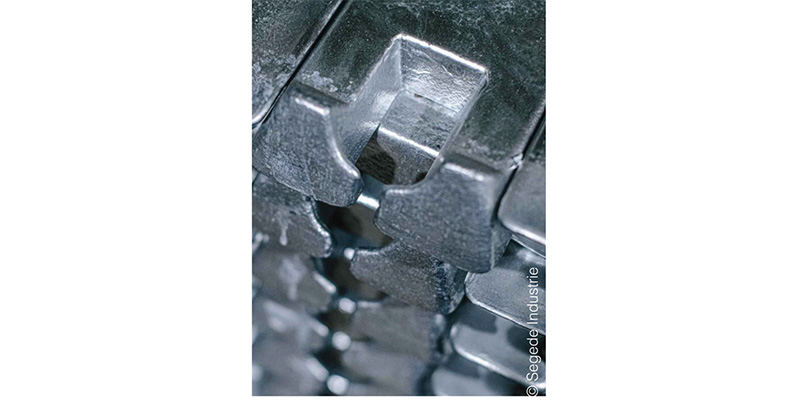

Un matériau aligné avec les principes de circularité

Alliage composé majoritairement de zinc (95%), complété par de l’aluminium, du magnésium et du cuivre, le zamakprésente plusieurs atouts environnementaux. Bien qu’allié, il est classé comme mono-matériau, ce qui facilite son tri et sa revalorisation. Sa température de fusion, autour de 400 à 450 °C, est nettement inférieure à celle de l’aluminium ou de l’acier, réduisant la consommation énergétique lors de la transformation et du recyclage. Surtout, le zamak peut être refondu indéfiniment sans perte de propriétés, contrairement à certains plastiques qui nécessitent l’ajout de matière vierge. «Nos alliages contiennent en moyenne 93% de matière recyclée. Pour certaines applications, nous atteignons 100%, avec une empreinte carbone environ dix fois inférieure à la moyenne européenne», indique Claude Bever, directeur général de Reazn, spécialiste des alliages de zinc recyclés, qui a installé une ligne de tri spécifique en Belgique de déchets ménagers.

Une filière de recyclage industrielle et performante

Contrairement aux idées reçues, la filière européenne de recyclage du zamak est pleinement opérationnelle. Les centres de tri sont aujourd’hui équipés de technologies avancées – courants de Foucault, capteurs à rayons X (XRT), spectrométrie LIBS – capables de séparer les métaux non ferreux avec des taux de pureté supérieurs à 98/99%. Segede a démontré qu’un capot en zamak fixé sur un flacon suit sans difficulté les circuits de collecte, de tri et de revalorisation, jusqu’à la refonte en lingots neufs. L’entreprise s’approvisionne directement auprès de ses affineurs afin de garantir 80 à 100% de matière recyclée dans ses productions.

Et après…

Au-delà de ces dernières informations officielles qui viennent conforter le statut recyclable du zamak, Segede entend poursuivre l’accompagnement des marquesen leur offrant une totale traçabilité du matériau et leur permettre de choisir leur pourcentage de matière recyclée. Des visites chez ses fournisseurs de matières, notamment Reazn, spécialiste du zamak recyclé (et non primaire), à la pointe des technologies de collecte, de tri et de revalorisation sont prévues en 2026. «Nous poussons également le Made in France et le Made in UE comme alternatives compétitives à la production chinoise. Nous proposons déjà certaines pièces et des traitements de surface à des prix quasi équivalents à ceux de la Chine, et nous comptons poursuivre nos efforts dans ce sens, en ayant par exemple recours au vernis cataphorèse couleur or, qui permet de réduire le coût d’une pièce par rapport à un dépôt d’or véritable», conclut Claire Trescartes.