Masterpress poursuit ses investissements

publié le lundi 30 juin 2025

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

L’entreprise polonaise Masterpress, spécialisée dans les manchons thermo-rétractables et les étiquettes, ouvrait pour la première fois les portes de son usine de Bialystok. L’occasion de découvrir ses deux dernières presses flexo, sa ligne dédiée à la R&D et le chantier d’extension du site en présence des équipes et de ses partenaires, notamment Siegwerk et Taghleef Industries.

Fondée en 1996, Masterpress est un fournisseur européen d’étiquettes de haute qualité et de solutions d’emballage décoratives imprimées. Basée à Białystok, en Pologne, l’entreprise emploie environ 400 personnes et propose des solutions complètes pour l’ensemble du secteur des manchons rétractables : production d’étiquettes manchon, d’étiquettes autocollantes et d’étiquettes pour sachets de thé, des services d’application d’étiquettes, ainsi que la production, l’installation et la maintenance de lignes d’application de manchons pour presque toutes les formes de contenants tout en garantissant un changement de format rapide et facile. Fort de ce large éventail de produits et services, Masterpress s’adresse à différents secteurs d’application : produits laitiers (34%), produits d’entretien (31%), boissons (11%) et vins & spiritueux (3%). «Si la Pologne reste notre principal marché (65% de notre activité), nous réfléchissons à une acquisition dans le sud ou le sud-est de l’Europe pour compléter notre présence européenne, aujourd’hui davantage déployée sur les régions nord et ouest. Elle nous permettrait d’acquérir des machines de plus grande capacité ou bien de diversifier notre business, en s’orientant vers d’autres marchés complémentaires comme celui des poches, en petites et moyennes séries», confie Jeroen de Haan, directeur général de Masterpress.

Des investissements continus

Dirigé par son fondateur, Waldemar Zdrodowski, Masterpress a doublé son chiffre d’affaires en dix ans pour atteindre désormais la barre des 50 M€ en 2024 et espère une croissance de 10% d’ici 2026. Une fierté pour ce diplômé de l’école d’ingénieurs de Bialystok qui aime à rappeler que sa société a été la première à investir économiquement dans cette petite ville, située à 40 km de la Biélorussie. Depuis sa sortie de terre en 2008, l’usine a ainsi été agrandie à diverses reprises et modernisé. Mais c’est seulement en 2024 qu’un logo Masterpress a été apposé sur le fronton de l’usine, signe de la discrétion dont fait preuve le groupe depuis sa création. Pourtant, en coulisses, la politique d’investissement de l’entreprise se veut ambitieuse et digne des plus grands noms du secteurs. 70 M€ ont été investis en 30 ans, dont 15 M€ entre 2021 et 2024. Pour exemple, l’acquisition en 2023 de trois nouvelles lignes dont deux presses et une ligne dédiée au prototypage et tests R&D pour un montant de 9 M€. Et la société ne compte pas en rester là. A venir, deux extensions nord et ouest accueilleront les équipes administratives (3600 m²), un espace de stockage de 3500 emplacements palettes (1500 m²) avec AGV et système automatisé complété par une zone de production (7800 m²) pour une surface totale supplémentaire de 12 000 m² et une enveloppe de 10 M€. La première livraison est attendue en août 2026.

Promouvoir les technologies d’impression hybrides

L’usine actuelle abrite, en amont de la production, un studio prépresse, dont l’équipe de dix personnes travaille à préparer les fichiers. Pour ce faire, ils s’appuient sur plusieurs solutions logicielles dont Automation Engine de l’éditeur Esko, qui permet notamment de simuler avec précision une déformation de manchons rétractables sur une grande variété de formes de contenants. «Nous pouvons offrir à nos clients des prototypes numériques en 3D très réalistes, ce qui nous permet de s’affranchir de phase de test comme cela se pratiquait auparavant», explique Michal Maciejewski, responsable du studio prépresse.

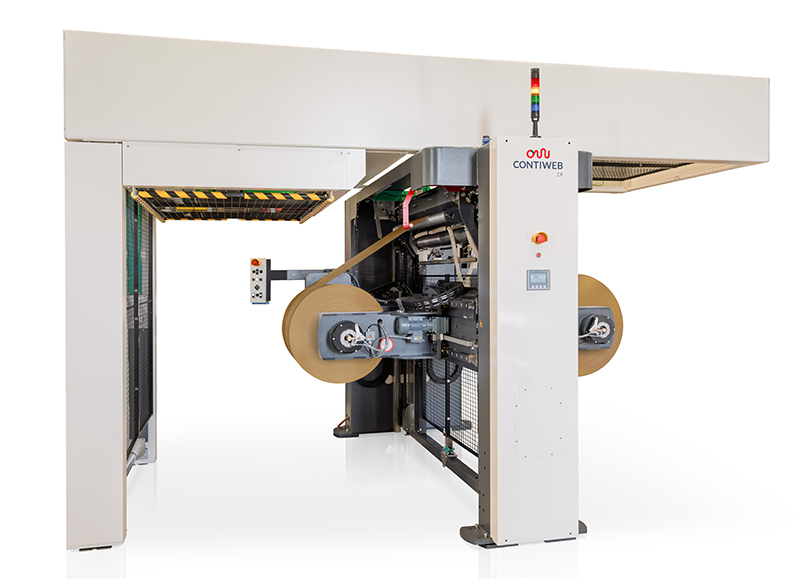

Dans la partie production, deux zones délimitent les activités étiquettes et manchons par un code couleur. A partir des mêmes matières premières d’entrée – à savoir les polymères (PVC, PET, polyoléfines, OPS), substrats et encres – étiquettes, manchons et étiquettes pour thé sont produits selon plus ou moins d’étapes de fabrication. Masterpress s’appuie sur des équipements hybrides, combinant flexographie, rotogravure et offset en fonction des finitions attendues. «Nous avons récemment investi dans des systèmes d’impression hybrides à 12 et 14 unités d’impression pour proposer des solutions d’impression de manchons rétractables plus respectueuses de l’environnement à nos clients», explique Lukasz Lapinski, responsable production.

Avantages : un séchage LED UV économe en énergie et une technologie d’impression sur films fins pouvant aller jusqu’à une épaisseur de 12 micromètres. Résultat : en une seule passe, les films sont imprimés en flexo, vernis et agrémentés d’un possible code braille ou de perforations pour faciliter la séparation du décor du contenant en fin de vie.

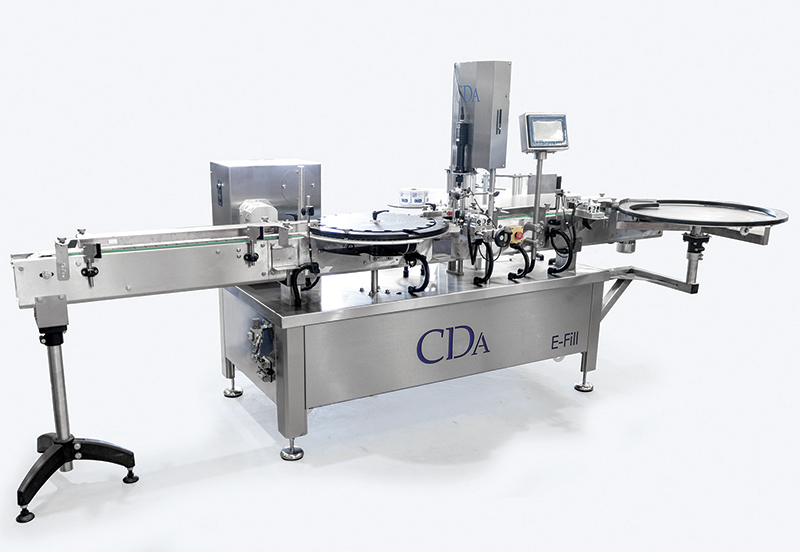

En complément, une autre zone de l’usine est dédiée à la conception et au montage des lignes de pose de manchons. Masterpress a d’ailleurs récemment mis au point un tunnel de rétraction à vapeur nouvelle génération très compact (longueur variable entre 2 et 4 m). «Robuste, simple et sûr d’utilisation, l’équipement se démarque par sa capacité à s’adapter à différentes formes complexes, comme celles présentes sur le marché de la détergence. La hauteur des plateaux est modifiable ainsi que leur inclinaison pour encore plus de facilité d’usage», décrit Erwann Paugam, directeur commercial EMEA de Masterpress. En effet, le design du tunnel repose sur l’assemblage de plusieurs segments d’un mètre à double paroi et isolés thermiquement. Dans chaque segment, il est possible de modifier la position de la buse dans le sens vertical et horizontal et l’angle de rotation de 45 degrés. La solution peut être intégrée sur des lignes (série MP 100 à MP 400) très haute cadence (de 6000 à 20 000 contenants/heure selon le type d’applicateur et le type de contenant).

Focus sur la R&D

Côté investissements, la R&D n’est pas en reste. En effet, Masterpress s’est également équipé d’une machine hybride, combinant flexo UV et héliogravure. Associant la flexo UV à cinq groupes d’impression héliogravure, elle permet de tester des effets innovants sur de nouveaux designs et de développer des solutions d’étiquettes recyclables. Les équipes R&D peuvent ainsi anticiper les tendances et les évolutions du marché et collaborer avec les fournisseurs et les instituts pour imaginer des solutions commercialisables. «Nous devons prendre en compte un ensemble de paramètres marché mais également des exigences réglementaires (PPWR, décret allemand sur les encres d’imprimerie (GIO), etc.) pour le développement de nos futures solutions», détaille Katarzyna Wasilewska, directrice R&D. La ligne permet ainsi de mener des prototypages et des tests sur de nouveaux substrats ou des films en PET recyclé en conditions réelles, sans arrêt de production. Un travail de fourmi mené de plus en plus en collaboration avec ses partenaires (voir encadré). Ainsi, en partenariat avec Siegwerk, Masterpress a mis au point en 2024 un système de désencrage – reposant sur le «primer» Cirkit Clearprime UV E02 – pour l’impression flexographique UV afin de faciliter le recyclage des emballages étiquetés. «Nous travaillons également avec Masterpress sur d’autres dossiers, comme celui des encres food contact qui devront désormais être inscrites dans une liste positive à fin 2025 sur le marché allemand», indique Marc Larvor, en charge des technologies chez Siegwerk.