Pesage & dosage : des solutions qui s’adaptent aux contraintes

publié le lundi 30 juin 2025

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Changement de format, restriction d’espace, réduction des temps d’arrêt, connectivité des lignes, … les solutions de pesage & dosage doivent s’affranchir de nouvelles exigences, dépassant les seules attentes de performances techniques attendues d’une machine. Retour d’expérience avec quatre visions industrielles spécifiques à chaque besoin client chez Espera, Multipond, Conceptogram et Cetec Industrie.

Limiter le temps d’arrêt de ligne

Sur son site de Pont-du-Casse, dans le Lot-et-Garonne (47), Borie Industries, filiale du groupe De Sangosse, a engagé début 2025 une opération stratégique de modernisation de sa ligne d’ensachage. L’objectif : remplacer un matériel devenu obsolète et améliorer significativement les performances de la ligne, notamment en matière de cadence et de fiabilité. «L’un des points essentiels de notre cahier des charges était la simplicité d’utilisation. Entre les différents opérateurs et les intérimaires qui interviennent ponctuellement, il fallait que la prise en main soit intuitive et rapide. En clair, une personne devait pouvoir piloter la machine après une formation courte, voire en arrivant le matin même», explique Philippe Andrieu, Responsable Technique et Projets de Borie Industries. Dans le cadre de ce projet, le fabricant a opté pour une technologie par casque gravitaire avec la doseuse DAN 25 GRde Cetec Industrie. La solution à pesée nette a été appréciée pour l’ergonomie de son interface homme-machine (IHM), la clarté de ses réglages et la robustesse de sa conception.

«Si la nettoyabilité, la cadence et la précision sont des exigences de plus en plus présentes, la maîtrise du temps d’arrêt de la ligne devient un paramètre décisif dans les projets», constate Mathias Elie, directeur commercial de Cetec Industrie. En effet, dans le secteur industriel, chaque jour d’immobilisation représente un coût direct et un impact sur la chaîne logistique en aval. Dans le cas de Borie Industries, l’installation a pu redémarrer au 4ème jour avec une efficience de la doseuse appréciée : le gain immédiat est estimé à 1,5 sac par minute, ce qui se traduit concrètement par une palette supplémentaire par heure, soit l’équivalent d’un camion par jour. «L’enjeu était ici de conserver le même écart type entre des sachets de 5 ou de 25 kilos conditionnés, ce qui demande une précision fine de l’outil. Avec à la clé, des économies non négligeables pour notre client», ajoute Mathias Elie.

D’autres nouveautés ont d’ailleurs été ajoutées : l’installation de portes transparentes, d’une benne extractibleet d’une trémie de chute plus accessible rendant plus faciles les opérations de nettoyage.

Qu’il s’agisse d’un projet d’extension de capacité ou d’un renouvellement ciblé, les doseuses DAN permettent aux industriels de gagner en efficacité sans repenser toute la chaîne, explique Cetec Industrie. Conçues pour s’intégrer facilement sur des lignes neuves ou existantes, elles combinent une cadence élevée (jusqu’à 1200 sacs/heure) avec une compacité optimisée, notamment grâce à un système de pesée nécessitant moins de hauteur d’implantation. Ce faible encombrement facilite grandement les remplacements dans des environnements contraints.

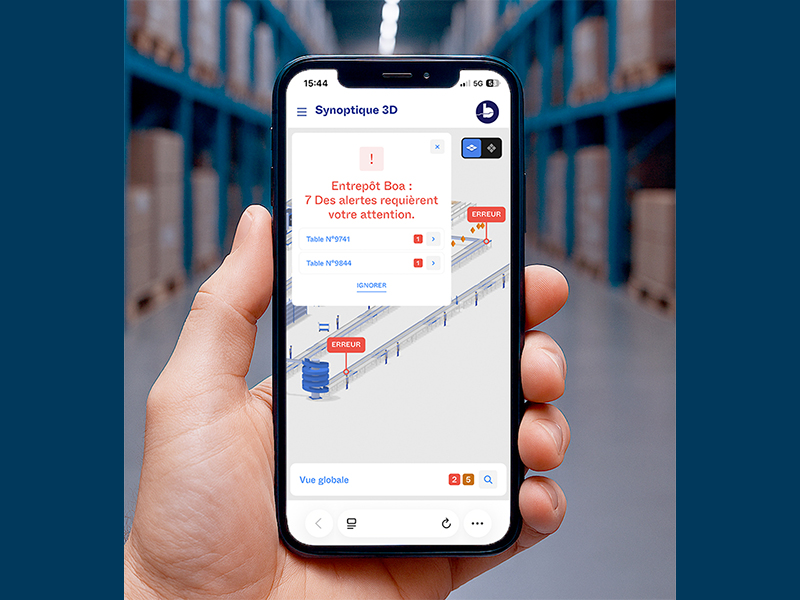

Intégration machine et connectivité au cœur des attentes

Spécialiste du pesage traditionnel et du pesage en poids variable de produits ultra-frais (viandes, poulet, fromages, fruits et légumes, poisson), le groupe allemand Espera propose une gamme de trieuses pondéralesà la conception hygiénique, robustes et modulaires répondant à différents besoins de vitesses, longueurs de produits et grammages. Installées en sortie d’operculeuses, flowpackeuses et thermoformeuses, elles fonctionnent jusqu’à 140 cp/min et permettent d’augmenter l’efficacité de production, de réduire les arrêts et de contrôler les sur-poids et sous-poids. «Le secteur du pesage reste à la fois très concurrentiel et mature dans le sens où il y a peu d’évolutions sur les machines. Là où tout se joue aujourd’hui, ce n’est plus sur la conception technique de la peseuse, mais sur l’applicatif recherché par le client, l’intégration de la machine et sa connectivité», analyse George Valls, directeur général d’Espera France. Soigner la partie transfert et adapter le guidage, réaligner les produits qui arrivent de deux à quatre de front en se servant du pas d’arrêt et d’avance, opter pour le meilleur système d’éjection (air, bras de déviation, vérin pousseur, etc.) sont autant de petits détails qui font toute la différence pour le constructeur. Mais le nerf de la guerre reste dans la connectivité des lignes. «A l’heure actuelle, sur notre panel de 400 clients 380 sont connectés à des ERP, nous avons un véritable savoir-faire dans ce secteur en France. Depuis quatre ans, c’est désormais une connectivité aux MES qui est demandée par les industriels de l’agroalimentaire pour monitorer au mieux les données machines», décrit le dirigeant d’Espera France. Sur le modèle le plus évolué du fabricant, plus de 65 capteurs sont installés pour suivre une série de paramètres machines : vitesse des encodeurs et des moteurs, intensité des moteurs, simples cellules photoélectriques, etc. Autant de datas analysées qui permettent de suivre l’état de la ligne et qui participent à sa maintenance prédictive. «Cette orientation du marché a profondément bousculé notre métier et les expertises nécessaires de nos équipes pour accompagner nos clients. Nos techniciens doivent désormais savoir aussi manier une adresse IP et jongler avec l’informatique. Nous avons également renforcé notre équipe hotline : désormais, 80% des pannes machines peuvent être réglées à distance grâce à cette connectivité», constate George Valls. Prochaine étape pour Espera : faire appel à l’intelligence artificielle pour adapter cette maintenance prédictive au profil machine. «Une ligne qui fonctionne en 2×8 à 80 cp/min n’aura pas les mêmes besoins qu’une ligne qui tourne 3 j/sem à 20 cp/min. C’est là où ces nouveaux algorithmes intelligents pourront répondre plus finement aux besoins de suivi via des systèmes apprenants», conclut le directeur général d’Espera France.

Production sous pression : des solutions d’hygiène flexibles

L’augmentation des coûts de production, les réglementations plus strictes en matière d’hygiène et le besoin de flux de travail adaptables exercent une pression croissante sur l’industrie de la viande et des protéines. Pour rester compétitifs à long terme, les producteurs ont besoin de solutions qui s’intègrent parfaitement dans les opérations quotidiennes – avec un nettoyage rapide, des temps d’arrêt réduits et une efficacité maximale. C’est précisément là que le système de pesage combiné semi-automatique SALde Multipond entre en jeu. Le système combine une conception hygiénique avec une grande adaptabilité et un potentiel d’automatisation – ce qui le rend idéal pour les environnements de production qui dépendent d’une efficacité maximale et de temps de changement minimaux.

En effet, la solution SAL répond aux normes d’hygiène strictes de l’industrie alimentaire et a été conçue pour rendre le nettoyage et l’entretien aussi efficaces que possible. Les surfaces lisses, les géométries optimisées et l’utilisation ciblée de matériaux de haute qualité réduisent les dépôts et facilitent le nettoyage. Le système contribue ainsi au respect des règles d’hygiène et à l’assurance qualité. L’équipement est également conforme à toutes les normes d’hygiène courantes et présente un indice de protection IP69. Cela permet un nettoyage humide et réduit les temps d’arrêt grâce à des cycles de nettoyage plus courts.

Particulièrement adaptée aux produits carnés classiques et autres sources de protéines alternatives, l’unité de transfert assure une manipulation en douceur des produits et minimise les pertes de matière. L’étalonnage automatique permet également des mesures précises et contribue à l’efficacité des matériaux. Solution évolutive pour une entrée en production économique, elle permet de couvrir les pics de production tout en proposant un changement de format facilité.

Précision et cadences améliorées

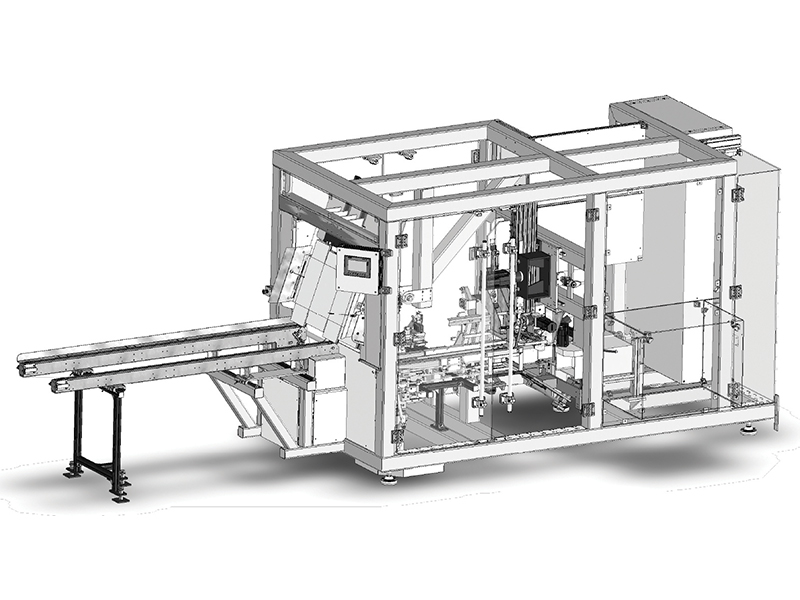

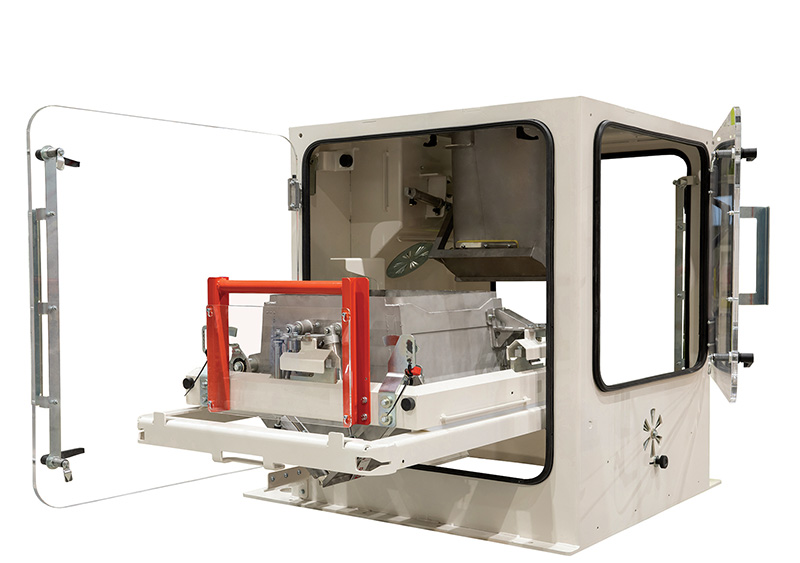

Conceptogram a récemment installé une nouvelle ligne de conditionnement semi-automatiquedans le cadre d’une extension de site d’un producteur de prémixes pour l’industrie agroalimentaire. Spécifiquement adaptée aux poudres alimentaires, et plus particulièrement aux épices et autres produits secs, cette ligne permet un remplissage semi-automatisé précis en métrologie légale, ainsi qu’une seconde partie du process entièrement automatisée. La conception et la fabrication sont entièrement réalisées en France permettant d’avoir un suivi précis de chaque composant, notamment leurs certifications matières alimentaires. Sa construction en inox 304L, ainsi que les différents systèmes de démontage rapide, facilitent le nettoyage et garantissent une hygiène optimale, essentielle pour préserver l’intégrité du produit.

L’équipement fourni par Conceptogram comprend plusieurs postes clés, dont un poste de dosage semi-automatique, adapté pour un remplissage précis de sacs allant de 5 à 25 kg, assurant une précision optimale de 50 g pour 25 kg. Le système d’ensachage atteint une cadence de 120 sacs par heure et une ligne de process automatique : poste de fermeture des sacs automatique avec soudeuse en continu et convoyeur intégré ; retourneur de sacs automatique permettant de changer le sens de ceux-ci et les déposer à plat sur le convoyeur afin de les préparer à la dépose d’étiquettes ; station d’impression et d’étiquetage automatique avec remontée des défauts de dépose étiquette ; détecteur de métaux automatique avec remontée des informations de présence corps étrangers métalliques et convoyeur de stockage de sacs prêts pour palettisation.

Côté hygiène, la ligne automatique étant fixe dans une salle de production, le doseur de poudres est prévu pour être mobile très facilement et rapidement sans outils, afin de le déplacer vers une zone de nettoyage. Les parties en contact produit peuvent donc être nettoyées simplement et efficacement, sans polluer la salle de conditionnement. Le doseur peut être nettoyé en temps masqué pendant que le second est en production, et donc optimiser le flux de production. Conceptogram gère également l’alimentation en produit du doseur, par le pilotage du vidangeur de cuve client amont et la gestion de niveau de trémie de dosage.

Le poste d’ensachage est conçu pour s’adapter à toutes les configurations de sacs, avec une ergonomie ajustée conformément aux normes en vigueur. Le système permet de maintenir les sacs à l’aide d’un joint gonflable selon les spécificités des produits. La bouche de maintien du sac est interchangeable, s’adaptant à différents formats de sacs. Les différents réglages de la ligne adaptés au format de sacs sont enregistrés sur des programmes dans l’écran tactile doté d’une grande mémoire, et permettent d’être réutilisés très facilement.

Enfin, l’utilisation d’étapes semi-automatique au dosage, permet l’utilisation du pesage en métrologie légale, et donc de ne pas effectuer de double vérification de contrôle des poids. Les seules opérations de l’opérateur sont la mise en place du sac vide, le démarrage du cycle par un bouton et l’évacuation automatique du sac par un bouton, les opérations suivantes sont entièrement automatisées.