Presses à injecter : les performances technologiques au rendez-vous

publié le mardi 30 septembre 2025

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Dans un contexte où les investissements des acteurs de la plasturgie sont limités, les fabricants de presses à injection plastique rivalisent d’ingéniosité pour concevoir des machines plus efficaces, monitorées et adaptées aux besoins spécifiques de chaque client.

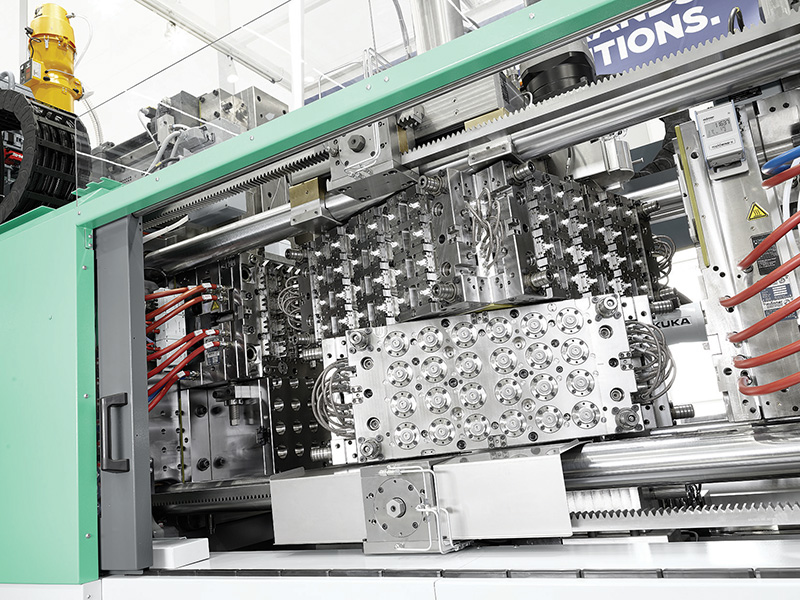

Les presses à injecter peuvent afficher des temps de cycle très courts – de l’ordre de trois à quatre secondes – pour des produits mass market ou des packagings destinés à l’industrie pharmaceutique nécessitant de très hautes cadences. Un couple moule-machine optimisé offre performances et productivité. À titre d’exemple, des moules multi-empreintes cubiques produisent encore plus de pièces lors d’un même cycle de production. «Nos machines qui intègrent des moules cubiques sont par exemple utilisées pour produire des tubes d’aspirine.

Avec une Allrounder Cube, le moule à quatre faces en mouvement permet d’obtenir de très grandes cadences adaptées à la production d’un même produit à des millions d’exemplaires», indique Pascal Laborde, directeur général d’Arburg France.

Du côté des emballages cosmétiques, plus techniques, la qualité d’aspect du produit en sortie de moule prime sur la cadence. «Les temps de cycles sont plus longs car les matières premières comme le PET et le Surlyn, notamment, sont plus difficiles à injecter. Dans le domaine de la cosmétique, la viscosité de la matière première est plus importante, les parois des produits sont plus épaisses alors que le rendu est essentiel», explique Pascal Laborde.

Grégory Février indique, pour sa part, que la société Engel propose des solutions permettant de s’affranchir des limites de pression sur ses machines entièrement électriques. «Nos clients peuvent ainsi allier intérêt de l’injection électrique et production de pièces esthétiques. Le fait de ne pas être bridé sur les pressions peut ouvrir certaines perspectives en termes de complexité de remplissage. Cette option est disponible, par exemple, sur nos presses compactes e-mac», précise le responsable des ventes.

Des solutions électriques…

Les presses hydrauliques ont évolué pour être plus économes énergétiquement. Avec des technologies qui permettent par exemple de faire circuler l’huile de façon optimisée. Les équipements électriques séduisent néanmoins les industriels. Leurs atouts, au-delà de la consommation d’énergie, sont pluriels : précision apportée par les servo-moteurs, propreté, moindre pollution sonore, etc.

Des technologies hybrides qui allient fermeture électrique du moule et injection par système hydraulique, conservent un avantage important des presses hydrauliques : une meilleure capacité de tenue.

«Dans un cycle long comme celui requis par les packagings cosmétiques, un moteur électrique qui transforme un mouvement de rotation en translation souffre plus qu’un vérin hydraulique. Force est de constater que la tendance va vers le tout électrique mais un industriel qui recherche un équipement requérant moins de maintenance au niveau des moteurs peut se tourner vers les presses hydrauliques d’autant que l’écart avec les presses électriques en termes de consommation énergétique s’est réduit», détaille Pascal Laborde.

Particularité du marché français : le dispositif des CEE (Certificats d’économie d’énergie). À la clé : une prime versée aux industriels qui s’équipent d’une presse à injecter toute électrique ou d’une presse à injecter hybride, ou bien à ceux qui transforment une presse à injecter hydraulique en presse à injecter hybride. Les équipements électriques, en France, sont ainsi majoritairement demandés.

…adaptées aux attentes des transformateurs

« La mutation vers les presses tout électriques est un acquis. Les industriels ont constitué des parcs tout électriques qui consomment moins et qui sont plus en adéquation avec les problématiques écologiques du moment, précise Gilles Mazzolini, directeur général de Sumitomo (SHI) Demag Plastics Machinery France. Depuis plusieurs années, vitesse d’injection, vitesses d’ouverture et de fermeture et problématiques liées aux moules de compression ne sont plus un problème. Les machines électriques sont très performantes. À titre d’exemple, nos équipements électriques peuvent produire des boîtes de Pétri avec une cadence de quatre secondes avec des moules 4×4. Une Pac-E de 420 tonnes sera d’ailleurs mise à l’honneur sur le salon K 2025 afin de présenter aux transformateurs médicaux comment réaliser une production multi-empreintes allant des gobelets médicaux aux tubes de prélèvement sanguin à haute cadence. Une machine tout-électrique 2K multi-composants IntElect 350tcombinée à un robot SAM-C20 sera également présentée sur le salon. Cet équipement répond à la demande des transformateurs avec un robot à entrée par le haut offrant plus de stabilité et de précision dans un encombrement réduit».

De son côté, KraussMaffei a entièrement repensé sa série PXet la présentera lors de la K 2025 avec des forces de fermeture allant de 800 à 2 000 kN. «Tous les axes principaux et le nouvel éjecteur sont servo-électriques. En option, une unité auxiliaire servo-hydraulique compacte peut être intégrée. Le banc de la machine a été raccourci. Combiné à un boîtier plus mince, cela se traduit par une réduction de 20% de l’encombrement», indique-t-on chez KraussMaffei. Les principaux atouts de la nouvelle série PX : compacité, productivité et durabilité. Cette série électrique est adaptée à la production de produits cosmétiques ainsi qu’à la production de produits médicaux ou pharmaceutiques. Une version salle blanche de la PX 200, qui produit des composants médicaux, sera notamment présentée sur le salon. «Sur cette machine, 96 capuchons de protection d’aiguille pour stylos à insuline seront produits en seulement 4,5 secondes sur le stand KraussMaffei, ce qui répond aux exigences des industries médicales et pharmaceutiques, précise le fabricant. La PX se caractérise par sa grande flexibilité d’utilisation. Les boîtes à flux laminaire et les bandes transporteuses peuvent être facilement intégrées grâce au concept d’enceinte modulaire, idéal pour les exigences de production élevées des industries médicales et pharmaceutiques».

Engel est également en mesure d’intégrer des options qui rendent les équipements propres, avec certaines parties mécaniques encapsulées et des flux laminaires, notamment sur ses gammes de presses électriques e-mac et e-motion. «Notre gamme victory – qui dispose d’une architecture spécifique exclusive sans colonne – peut également répondre aux besoins de l’industrie pharmaceutique et médicale, pour de grandes pièces. À la K 2025, Engel en présentera une nouvelle version. L’unité de fermeture sans colonnes permet l’utilisation de moules très grands et complexes et des changements de moule plus rapides», précise Romain Reyre, directeur général d’Engel France.

Monitoring et automatisation

L’automatisation et la robotique offrent l’opportunité de déployer des lignes complètes et des fonctions complémentaires. «Nous mettons l’accent sur la répétabilité des machines, les économies réalisées en production. Pour autant, il ne s’agit pas uniquement de fournir la bonne machine adaptée à un produit donné, nous devons offrir un service global autour de la définition technique de la machine, notamment en termes de monitoring de production et d’assistance, ou de formation. Notre SAV est un élément qui nous a d’ailleurs permis de remporter un important appel d’offres dans le domaine de la cosmétique, au même titre que notre très large gamme permettant de répondre à chaque besoin particulier. Nous avons par ailleurs proposé à ce client des applications dédiées à l’automatisation de la production pour répondre à l’une de ces attentes : disposer de machines qui tournent sans opérateur», explique Romain Reyre.

Si la conception des moules joue un rôle majeur dans l’injection plastique, la robotisation est un élément aussi important. « L’injection plastique se base sur un triptyque optimisé : moule, presse d’injection et robotisation, souligne Gilles Mazzolini. À titre d’exemple, des robots latéraux contribuent aux dispositifs d’in-mould-labelling. À leur actif : la prise de l’étiquette, la pose de l’étiquette dans le moule, puis la récupération de la pièce moulée avec l’étiquette lors de l’injection».

Des presses de plus en plus intelligentes

Grâce à un partenariat établi avec Simcon, éditeur du logiciel Cadmould, Arburg a pu intégrer la simulation de remplissage du moule dans Gestica, le système de contrôle de ses presses à injecter Allrounder. FillAssist offre aux utilisateurs une interface qui permet de voir le remplissage de l’empreinte et les éventuels problèmes de coulée pendant l’injection, directement sur le pupitre de la machine.

Des applications logicielles apportent leur aide. Par exemple, iQ weight control développée par Engel optimise en temps réel le volume de matière injectée et le point de commutation pendant le processus de moulage par injection. Il compense automatiquement les variations de viscosité liées aux facteurs externes et réduit ainsi les rebuts. L’application iQ clamp control mesure et interprète la respiration du moule, sans capteurs supplémentaires, et optimise sa force de fermeture.

Rendez-vous à la K qui se tiendra du 8 au 15 octobre 2025 à Düsseldorf en Allemagne pour voir les nouvelles offres des fabricants de machines et l’évolution de leurs modules : connectivité, digitalisation et intelligence seront sans nul doute sur le devant la scène.